IA et maintenance prévisionnelle, rien de nouveau ?

Le 25 février 2022Oui, l’IA peut beaucoup, mais pas n’importe quoi, ni n’importe comment ! Revenons aux fondements.

Que de chemin parcouru depuis les balbutiements de l’intelligence artificielle dans les années 1930 jusqu’à l’arrivée des systèmes experts en 1980 puis aux algorithmes de Machine Learning tels qu’on les connaît en 2022 ! Mais qu’est-ce qui a évolué et pourquoi ? Appliqué à l’industrie, quel impact pour la maintenance ? Quels challenges scientifiques et techniques pour quels bénéfices sur le terrain ?

Les systèmes experts

La puissance croissante des processeurs a permis aux outils informatiques de modéliser le raisonnement d’un expert humain pour résoudre des problématiques complexes : les systèmes experts. Concrètement, ils ont besoin de données en entrée, d’une base de règles strictes et précises, ainsi que d’un moteur d’inférence pour faire tourner l’ensemble.

Mais, aussi performants soient-ils, ils ne font qu’automatiser et accélérer le processus de résolution décidé par l’humain avec des règles figées dès le départ. Autrement dit, le système n’évolue pas : il est basé sur des règles et des problématiques qui sont connues.

Dans l’industrie, les systèmes experts sont très répandus, notamment dans le domaine de la sûreté de fonctionnement (outils de contrôle-commande, de diagnostic de système basés sur des arbres de défaillances…). Mais ces systèmes de ne sont pas « designés » pour identifier de nouveaux phénomènes ou aller au-delà de la connaissance et de l’expertise humaine.

Le Machine Learning

C’est là que le Machine Learning apporte toute sa valeur. La démultiplication des capacités de calculs et des données disponibles a changé la donne. Plus que la simple résolution de problème, le Machine Learning repose sur l’apprentissage automatique, et permet donc à un algorithme de développer ses propres règles de résolution à partir de données fournies (des données réelles et non des règles métier figées).

Basées sur des modèles qui évoluent au cours du temps et qui analysent une variété de paramètres réels, les technologies de Machine Learning sont particulièrement intéressantes pour la maintenance car :

« si certaines pannes sont récurrentes et connues, beaucoup sont nouvelles ! Il faut donc pouvoir déployer des solutions d’intelligence artificielle (IA) capables d’identifier de nouveaux comportements anormaux et de diagnostiquer de nouveaux types de dysfonctionnements » explique Jean-François BOUIN Président et co-fondateur de DiagRAMS.

Cela permet de surveiller les dérives de fonctionnement dans le temps, de détecter certains signaux faibles annonciateurs de pannes, parfois inédits, et de comprendre l’évolution de l’état de santé de son parc machines.

Données industrielles : du big data au smart data

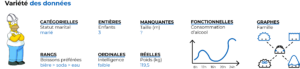

Pour être performantes, les techniques d’IA doivent répondre aux spécificités et aux challenges du contexte industriel : peu d’historique de pannes disponibles, variété de contexte d’utilisation des équipements, des données multi-sources (capteurs machines, logiciels métiers, automates…), multiformats (structuré, non structuré), des données de nature différentes (données réelles, catégorielles, fonctionnelles, manquantes…), avec un degré de certitude plus ou moins élevé (données déclaratives vs mesure objectives)… qui peuvent vite représenter une grande masse de données.

Au-delà de la quantité de données disponibles, le véritable enjeu porte sur l’identification des données réellement pertinentes pour l’analyse (big data vs smart data). On ne cherche donc pas à tout collecter (cela représenterait d’ailleurs un coût de stockage non négligeable) mais bien à extraire du data set global les informations intéressantes en lien avec la problématique traitée.

La fréquence d’acquisition des données est également à prendre en compte pour avoir accès à la bonne granularité d’information. Par exemple, si on souhaite analyser une phase d’usinage qui dure quelques secondes, il est indispensable d’avoir une fréquence d’acquisition suffisante pour représenter les variations qui peuvent se présenter durant cette phase d’usinage

Les méthodes de Machine Learning doivent répondre à différents enjeux pour garantir les meilleures performances appliquées à la maintenance prédictive : identifier les données informatives , extraire toute la valeur des signaux faibles qu’elles contiennent sans transformer ou gommer les informations importantes, rechercher de corrélations multi capteurs (analyse multivariée), découverte de patterns caractéristiques de modes de fonctionnement.

Concrètement, que peut-on attendre de l’IA pour la maintenance ?

La maintenance prévisionnelle n’est pas nouvelle, en revanche l’IA et les méthodes de Machine Learning permettent l’essor de la maintenance 4.0 qui offre une réponse particulièrement adaptée pour répondre aux défis et spécificités du contexte industriel. Celle-ci vient dépasser les limites de la maintenance corrective et de la maintenance préventive pour Intervenir en fonction de l’état réel de ses équipement et non d’un calendrier théorique. Elle permet de réduire les interventions en urgence et intervenir juste à temps.

Les bénéfices ? Anticiper les défaillances, détecter automatiquement des pannes aussi bien récurrentes que des nouveaux dysfonctionnements, planifier les interventions de maintenance, maximiser le temps d’utilisation des pièces, maîtriser le taux de disponibilité de ses équipements…, tant de raisons qui poussent les industriels à se tourner vers des solutions de maintenance prévisionnelle intégrant les dernières technologies de Machine Learning.